Метод комплектации - Комплектация: разделение склада?

30 сентября 2021 г.

30 сентября 2021 г.

Процесс комплектации заказов на складах требует от компаний отличного управления продукцией, а также оптимизации времени и пространства. Комплектация может стать настоящим испытанием.

Чтобы повысить эффективность и производительность труда на складах, компаниям необходимо адаптировать систему комплектации. Для этого необходимо оптимизировать планировку, жесты, движения и графики работы сотрудников.

Ключ к адаптированному и оптимизированному методу комплектования;

- Производительность ваших операторов,

- Управление потоками и перемещениями на складе,

- Оптимальное обслуживание и безопасность для ваших бригад.

Комплектация - это поиск различных продуктов, содержащихся в заказах, для того чтобы можно было приступить к их упаковке.

Существует два основных способа сбора:

Товары для человека:

Этот метод соответствует установке автоматизированных решений для хранения и подготовки заказов, предназначенных для складов. Этот метод подходит для компаний, которые собирают большое количество заказов в день.

Человек - товар:

Задача состоит в том, чтобы выполнять ручную комплектацию логистических заказов.

Некоторые компании используют оба метода для оптимизации и решения своих задач.

Цепочка поставок пережила и продолжает переживать множество потрясений, которые требуют от компаний стойкости и адаптации.

В результате этих потрясений компании осознают важность процесса сортировки и комплектации, оптимизации пространства и рабочей силы, а также соблюдения определенной строгости для удовлетворения потребностей клиентов.

Трудности компаний на складах:

- Потеря времени при сборе продукции на складе: плохое управление запасами и местоположением

- Частые, но бесполезные перемещения по складу

Кроме того, существуют различные типы комплектации, используемые на складах:

1. Высота стоек:

- Кирка на уровне земли: блок помещается на землю,

- Сборка на низком уровне: стеллажи на уровне человеческого роста,

- Сборка на средней высоте: с помощью погрузочно-разгрузочного оборудования,

- Высокий уровень сбора: 10 метров в высоту.

2. Выбор маршрута

- Комплектация по артикулу: удалите товар и сразу после этого подготовьте заказ,

- Волновая или групповая комплектация: сначала товары отбираются и размещаются на стеллажах, затем заказы упаковываются по отдельности,

- Дискретная комплектация: один сотрудник собирает один заказ за раз, выбирая товар построчно, а затем переходит к следующему заказу,

- Зональная комплектация: маршрут комплектации заказа организуется в соответствии с местонахождением товара,

- Кластерная комплектация: позволяет одновременно собирать предметы для разных заказов, группируя их по общим признакам, называемым "кластерами",

- Волновая или групповая комплектация: сначала товары отбираются и размещаются на стеллажах, затем заказы упаковываются по отдельности.

Вот несколько примеров более продвинутых методов комплектации, позволяющих навести порядок на ваших складах.

Будьте внимательны, не существует лучшего метода комплектации, он должен быть адаптирован только к вашей компании и зависеть от комбинации SKU, типологии товаров, сферы деятельности, ожиданий и требований ваших клиентов и т. д.

o Комплектование на основе SKU (единицы складского учета)

Это соответствует созданию списка для каждого товара/заказа, чтобы сотрудник мог подойти к нужному проходу и найти товар напрямую.

Преимущества:

- Быстрое и простое внедрение (программная помощь / автоматизация задач),

- Устраняет необходимость в дополнительных действиях: как только товар найден, заказы сразу же отправляются в упаковку.

Недостатки:

- Неэффективно, если у компании большое количество SKU: вносит неточности,

- Важно, чтобы сотрудники правильно изучили планировку склада, а на это может уйти несколько месяцев, поэтому сложно быстро набрать и обучить новых сотрудников.

o Комплектование по местам

Этот способ распространен и соответствует большому объему заказов.

Заказы распределяются по списку комплектации, чтобы сотрудники могли пройти по складу в порядке расположения (классифицируются по габаритам, весу, размеру объекта).

Это экономит время и повышает производительность, поскольку после составления списка товаров тележки/корзины сотрудников заполняются и готовы к отправке.

Преимущества:

- Устраняет один из этапов в цепочке комплектации: сортировку: склады сортируются / складируются,

- Позволяет назначать местоположение для каждого продукта и сотрудника.

Недостатки:

- Исключение составляют крупногабаритные или нестандартные предметы,

- Требуется, чтобы сотрудники просматривали полки в поисках нужного товара (трата энергии, времени)

o Выбор зоны

Это позволяет распределять сотрудников склада по назначенным зонам: они выбирают только те товары, которые находятся в их зонах, например, сухие, свежезамороженные, опасные, крупногабаритные и т.д.

Чтобы зональная комплектация работала должным образом, необходимо иметь современное решение для управления складом (WMS)

Преимущества:

- Более эффективная работа сотрудников благодаря меньшему количеству шагов: распределение по зонам

Недостатки:

- Требует дополнительных технологических инвестиций и планирования (может быть неэффективным для небольших предприятий),

- Менее эффективен для небольших заказов: требует нескольких перемещений на одну зону, поэтому добавление лишних задач в процесс комплектации не является необходимым для небольших объектов.

o Одиночный конвейерный подборщик

Одноконвейерная комплектация предполагает инвестиции в программное обеспечение для зональной комплектации:

- Инвестиции в оборудование: требуется приобретение конвейера.

Работники перемещают контейнеры по конвейерам в разные зоны склада. Затем сотрудник может убрать или добавить товар для упаковки.

Преимущества:

- Уменьшает количество шагов, выполняемых сотрудниками / сборщиками заказов,

- Экологичность: циклы короче и быстрее.

Недостатки:

- Представляет собой значительные инвестиции (автоматизированный конвейер, программное обеспечение),

- Требуется регулярная проверка оборудования и качества сборки.

o Гибридный сбор партий на конвейере

Работники могут собирать товар в текучей зоне в зависимости от текущей "волны", где они размещают товары в конце проходов, "опустошают" свои тележки на конвейере, который доставляет товары к сортировщику, который затем доставляет их вместе с остальным заказом.

Преимущества:

- Повышение эффективности: требуется меньше инвестиций,

- Сохраняет строгость и точность при назначении каждого продукта.

Недостатки:

- Требуется индивидуальный и эффективный процесс для негабаритных или нестандартных предметов.

o Пакетная комплектация:

"Пакетная комплектация" - это метод комплектации заказов. Это немедленная комплектация набора изделий и, следовательно, подготовка различных заказов, содержащих один и тот же код SKU.

Существует три типа пакетной комплектации:

- Традиционный пакетный сбор: отобранные изделия укладываются в тележку / корзины сборщика заказов, а затем отправляются в зону упаковки для продолжения сбора. Это позволяет избежать важного этапа сортировки, поэтому изделий в тележках больше и они укладываются за одну поездку.

- Pick-to-cart или комплектация с тележками: сотрудники ходят по складу с тележкой, оснащенной совместимыми материалами для комплектации. В тележке находятся коробки со штрих-кодами, что позволяет сотруднику поместить заказ непосредственно в коробку и привязать штрих-код к дну. Это облегчает процесс комплектации и позволяет избежать ошибок в заказе.

- Сборка в коробку: Все тележки перевозят заказы для последующей отправки. В ходе этого процесса выполняются три операции: сбор продукции, консолидация и комплектация. Это требует от сотрудников слаженности действий, чтобы безошибочно выполнять управление заказами.

o Выбирая волну:

"Волновая комплектация" - это метод комплектации товаров на складах.

Он позволяет действовать в несколько этапов:

- Сбор товаров: заказы группируются по различным критериям: маршрут, размер, вес, сроки выполнения и т.д.

- Назначьте каждому сотруднику свою волну: сотрудники собирают продукцию в соответствии с назначенными им зонами, чтобы сэкономить время и маршрут. Они должны соблюдать необходимое время, которое составляет от 1 до 4 часов на одну волну в зависимости от типа склада.

- Приступайте к завершению процесса подготовки заказа: в зоне, предназначенной для комплектации, продукция упаковывается, сортируется и отгружается.

Волновой пикинг очень эффективен и сочетает в себе использование многих методов:

-Комплектация партий: заказы группируются в партии по одинаковым признакам: состав, размер, вес, срок выполнения, количество.

- Зональная комплектация: Группы заказов закрепляются за сотрудником в соответствии с местонахождением товара. Это экономит время и позволяет избежать путаницы между сотрудниками.

Когда волна комплектации заканчивается, заказы группируются вместе, дорабатываются в зоне проектирования, затем сортируются и комплектуются.

Использование WMS с зональной комплектацией:

Использование WMS при комплектации Wave позволяет автоматически устанавливать продолжительность каждой волны. Затем составляются графики работы сотрудников. Для того чтобы иметь адаптированное решение по комплектации по зонам, важно иметь инновационное и современное решение.

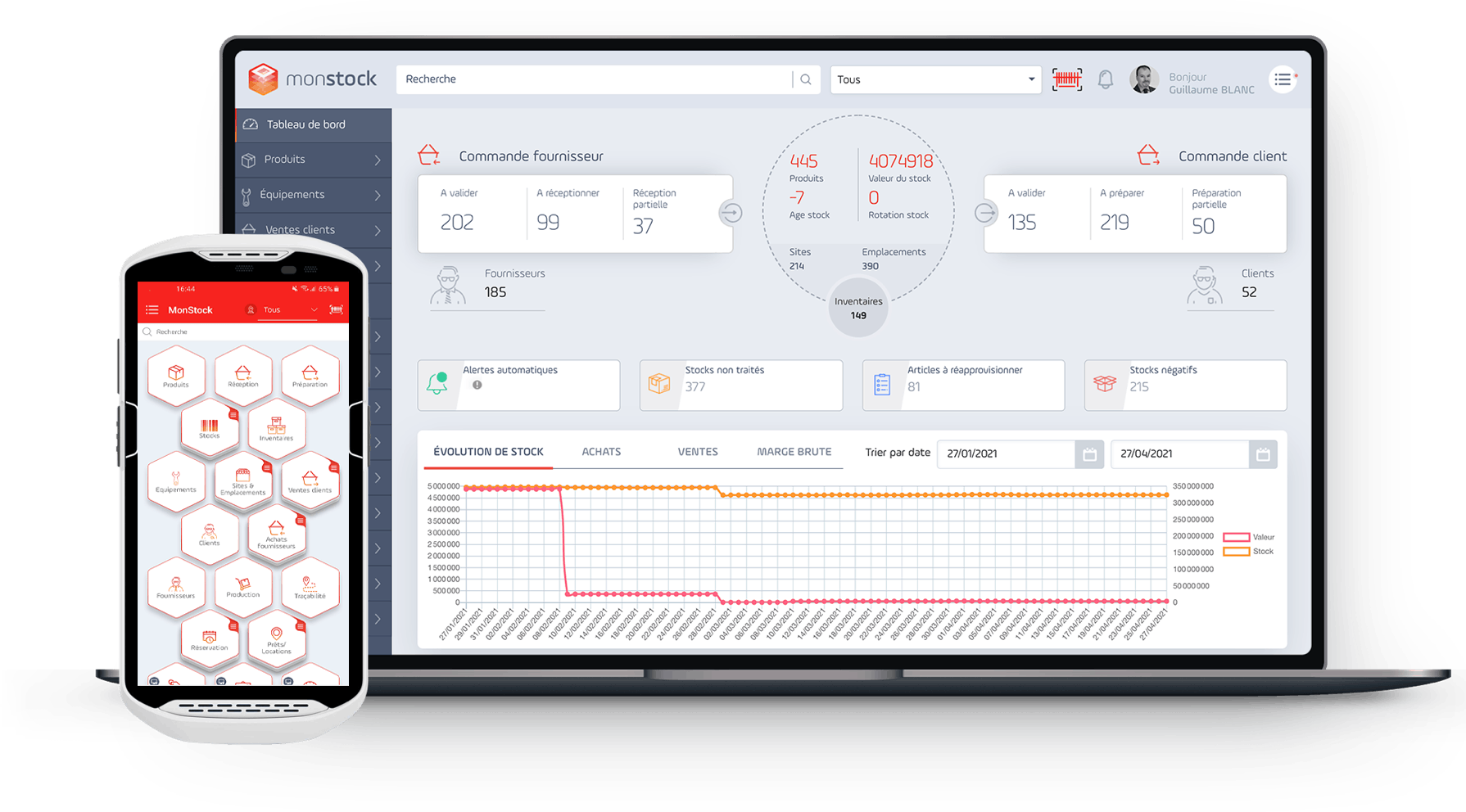

Программное обеспечение, такое как Monstock, берет на себя весь процесс комплектации. Это позволяет компаниям получить множество преимуществ.

- Оптимизация процесса сортировки,

- Распределение волн между составителями и графиками,

- Улучшенное управление непредвиденными ситуациями и рисками,

- Мониторинг развития операций.

- Определите тип деятельности:

Чтобы выбрать подходящий процесс комплектации, компании сначала определяют свою логистическую деятельность и потребности.

Это необходимо для того, чтобы обеспечить максимальную отдачу от вашего бизнеса, правильно реагируя на спрос ваших клиентов. Для этого очень важен режим распределения и комплектации:

- "Небольшая логистика"

- Структурированная логистика

- Индустриальная логистика

- Настройка интеллектуальной системы комплектации:

Компании выбирают тип комплектации заказов в зависимости от объемов, размеров упаковываемых предметов и размеров склада.

Вот несколько способов подготовки заказа:

- Хронологический порядок для скорейшей отправки заказов

- Это вопрос не только скорости выполнения заказа, но и логики. Классифицировать статьи можно не только по хронологическому порядку, но и по общим критериям: одинаковый способ подготовки к цепочке для сеанса заказов, или сбор перевозчиком для страны, вес и т.д.

- (Тяжелые или объемные товары, свежие товары, товары под заказ). Цель - не тратить время на хождение туда-сюда по складу в поисках похожих товаров.

- Другой способ: составлять заказы по определенным критериям: вес, местоположение и т. д.

Улучшенное управление запасами:

Риски складов заключаются в управлении запасами и хранении продукции, которая иногда может быть неорганизованной или храниться неправильным образом.

Компаниям также необходимо усовершенствовать систему инвентаризации и общую планировку склада, чтобы сократить время подбора и расстояние между товарами. Для экономии времени они группируются по классам или категориям.

- Оптимизация логистических подборок:

Определение логичных и практичных мест для вашего бизнеса:

- Цель - потратить как можно меньше времени на выбор продуктов,

- Оптимизируйте пространство и облегчите перемещение товаров: разместите самые объемные предметы в более просторных проходах, а мелкие, наоборот, храните вместе, чтобы выиграть место,

- Организуйте расположение продуктов в соответствии с ротацией,

. Осуществлять контроль качества заказов:

- Максимально возможное предотвращение ошибок маршрутизации и недовольства клиентов

- Контроль качества должен осуществляться на каждом этапе логистического процесса: прием, инвентаризация, комплектация, упаковка, отгрузка

- Сканирование для проверки всех заказанных и отправленных товаров

- Гарантия содержимого упаковки и полная прослеживаемость,

. Оптимизация условий труда сотрудников:

- Ограничьте ненужные поездки,

- Определите, для кого определена территория,

- Ограничение переноски тяжелых грузов: Оборудуйте свои склады соответствующим образом, чтобы максимально ограничить переноску тяжестей = поддерживайте здоровье команды логистов в хорошем состоянии и на длительный срок

- Использование качественного оборудования: решение для управления запасами, маркировка для идентификации, сканирование, штрих-код, RFID и т.д.

Через мобильную рабочую станцию:

Сотрудникам требуется время на комплектацию и упаковку заказов. Для этого необходимо устранить ненужные, неэффективные операции, которые можно автоматизировать, такие как маркировка, формы заказов, укладка продукции, накладные, транспортные накладные и т. д.

Мобильная рабочая станция позволяет сотрудникам перемещаться и работать непрерывно, поскольку цель состоит в том, чтобы сократить время ходьбы. Эта станция, полностью интегрированная в ваш склад, дает значительные результаты и позволяет

- Вводите данные по ходу работы,

- Избавьтесь от необходимости ходить туда-сюда: кладите каждый товар в корзину по мере продвижения,

- Маркируйте предметы в режиме реального времени,

- Сократите количество ошибок,

- Выбирайте и упаковывайте одновременно,

- Сведите к минимуму количество контактов для каждого элемента,

Цель состоит в том, чтобы позволить работникам одновременно собирать, маркировать, сканировать и упаковывать товар, что позволит повысить эффективность работы.

По буферной зоне

Так называемая буферная зона - это четко определенное и выделенное пространство на складе, где на определенное время размещаются товары, предназначенные для производственного процесса (упаковка, заказы, сырье и т.д.). Продукция хранится в этой зоне, чтобы ее можно было быстро упаковать и отправить. Это экономит время и повышает производительность.

Для того чтобы оптимально использовать буферную зону, необходимо учитывать не только площадь, но и тип операций, которые необходимо выполнить для обеспечения пополнения этой зоны.

Преимущества:

- Оптимизация поверхности: пространство должно быть оптимизировано для приема максимального количества товаров.

- Близость и координация между зонами: это пространство не может располагаться где угодно на складе, оно должно быть согласованным: рядом с производственными подразделениями, рядом с погрузочными зонами, чтобы координировать и соединять рабочие зоны между собой и увеличивать количество заказов и отгрузок.

- Повышение производительности: использование свободного пространства для обеспечения технологического процесса

- Сокращение количества ошибок: продукты классифицируются, распределяются по категориям и хранятся таким образом, чтобы ограничить количество ошибок и сэкономить время.

С помощью голосовых систем:

Работники могут работать более эффективно: не держа в руках сканеры/документы, они могут выбрать гораздо больше товаров без ошибок и задержек.

- Внедрение голосовых команд с помощью гарнитур: ускорение процесса комплектования за счет ограничения занятости рук, однако при этом отсутствует визуальное представление товара.

Портативные устройства:

Найдите сканеры или другие инструменты для сбора информации, которые достаточно легки и компактны, чтобы носить их на запястье или шее, а заряда батареи хватит на целый день. Оборудование должно быть совместимо с окружающей средой: холод, севезо и т. д.

Необходимо направить лазер на код или модуль считывания RFID на метку, чтобы идентифицировать товар при его получении:

- Быстрее идентифицируйте продукты и отслеживайте неизвестные в режиме реального времени,

- Ограничьте обращение с ними и уменьшите риск поломки,

- Следует ожидать инвестиций,

Тепловое картирование:

Позволяет увидеть, как продвигается работа на складе, и предотвратить появление узких мест или задержек при комплектации.

Современные мобильные решения позволяют видеть активность сотрудников в компаниях: перемещения, зоны, продолжительность по видам деятельности и т.д.

Помощь в управлении и организации запасов и меры по оптимизации управления на складах.

- Специализация задач сотрудников:

- Руководящие должности,

- Специализировал своих сотрудников на выполнении заданий: прием, комплектация, упаковка, контроль, отгрузки и т.д.

- Адаптированное решение для маркировки:

- Экономия времени: решение, автоматизирующее логистику ваших складов от начала и до конца,

- Печатайте этикетки и транспортные накладные,

- Подключение к перевозчикам для отслеживания с помощью интеграций,

- Автоматическое создание транспортной этикетки,

- Закройте заказ быстро и немедленно,

- Сообщайте о статусе заказа в режиме реального времени различным приложениям электронной коммерции, Marketplace и т. д.

- Автоматизируйте управление непредвиденными запасами:

- Ситуации отсутствия товара на складе, которые приводят к расходам на обработку и недовольству клиентов,

- Автоматизировать: Запустите ряд процессов, чтобы ограничить негативные последствия, запросив контроль запасов после комплектации,

- Отправляйте уведомление в режиме реального времени, как только на контроле появляется отрицательный запас,

Преимущества:

- Экономия времени на подготовку заказов/упаковок: сократите время, затрачиваемое на процессы подготовки логистических заказов, оптимизировав комплектацию в соответствии с потребностями бизнеса,

- Повышение эффективности: минимизация перемещений сотрудников: стратегия по зонам и адекватное хранение,

- Уменьшение расстройств скелетных мышц (SMD),

- Ускорьте доставку, чтобы повысить удовлетворенность клиентов, автоматизируя действия,

- Управление различными методами сбора в зависимости от типа участка,

- Уметь распознавать местонахождение каждого продукта в компании,

- Сократите количество ошибок при подготовке логистических заказов,

- Сократите количество ошибок при подготовке заказов в логистической отрасли и сообщайте о рисках подготовки и контроле в режиме реального времени,

- Используйте бизнес-аналитику для понимания операционной деятельности и ее оптимизации.

Picking method - Picking : the division of the warehouse ?

Учитывая сложности управления складом, компаниям необходимо иметь цифровое, автоматизированное, инновационное решение, работающее в режиме реального времени. Процесс комплектации является важным этапом работы склада, поэтому управление заказами, управление местоположением и перемещением позволяет оптимизировать решение по комплектации.

Компания Монсток предлагает вам цифровое управление запасами, а значит, более эффективное управление запасами, которое позволяет вам экономить не только время, но и деньги, чтобы всегда лучше удовлетворять запросы ваших клиентов и сотрудников.

Хотите узнать больше: Свяжитесь с командой Monstock.